銅、鋁及其合金,由於它們的硬度低(25~160HB),純銅和純鋁的硬度隻有25~45HB。熔點純銅為1083℃,鋁合金為660℃~780℃,而磨削區的溫度可高達1000℃以上。

因此在磨削它們時,在磨削熱的作用下,由於工件表麵一層金屬熔化並灌入砂輪空隙或塗抹在砂輪表麵上而產生熱熔黏附,使砂輪嚴重堵塞,失去磨削能力,使磨削特別困難。所以銅、鋁及其合金的高質量表麵,一般采用精密機床用金剛石刀具進行精密或超精密切削。

還有磨削這類材料,還易出現表麵劃傷,易出現一道道約0.5~17μm溝狀凹痕,用手摸有粗糙感,這是由於砂輪脫離下來的磨粒落入磨削區劃傷工件表麵所致。銅和鋁合金的線膨脹係數為16.6*10^-6~18.5*10^-6,鋁和鋁合金的線膨脹係數為19*10^-6~24*10^-6,都比一般鋼大得多,加上它們不能磁化,在平磨時不便裝夾,工件易變形。

由此我們在選擇砂輪時,磨料要選擇脆而鋒利,砂輪越鋒利越不容易堵塞。

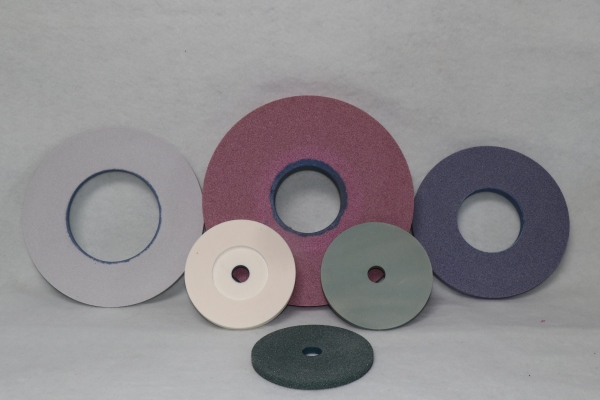

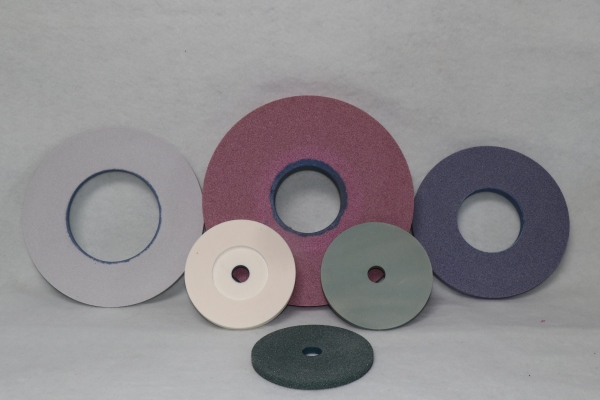

1.普磨磨料

有良好導熱性和自銳性的黑碳化矽(C)和綠碳化矽(GC),白剛玉(WA),可以有效地防止砂輪堵塞,並且選用粗粒度以及大氣孔砂輪。

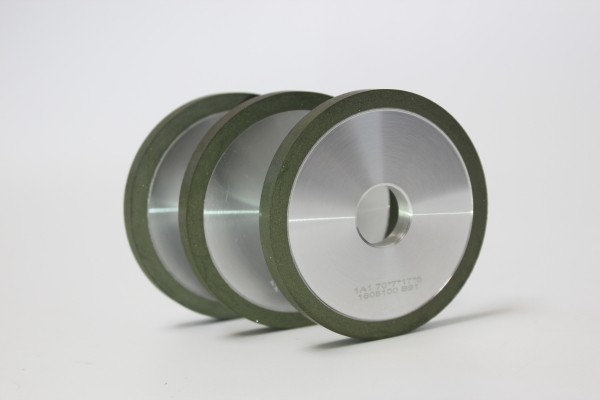

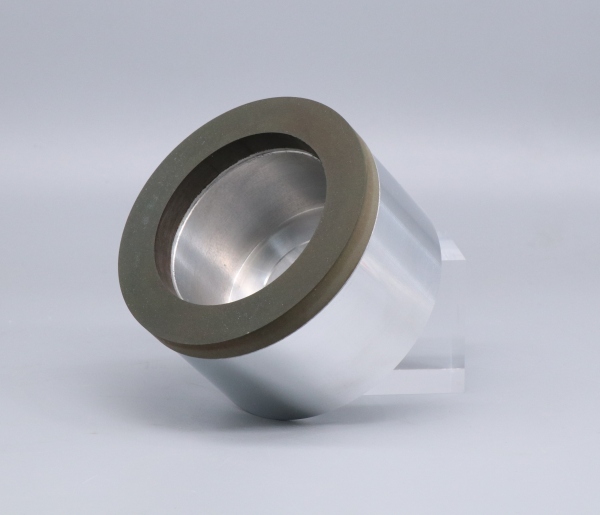

2. 超硬磨料

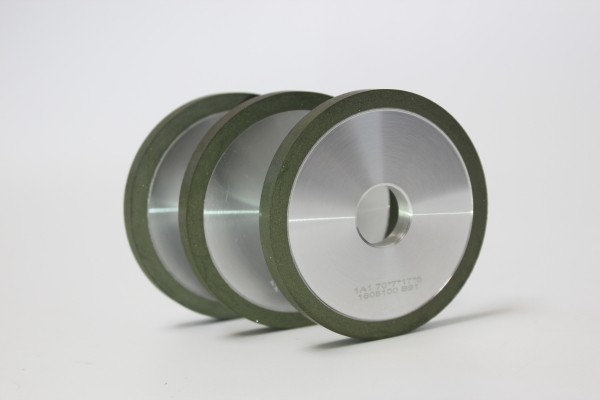

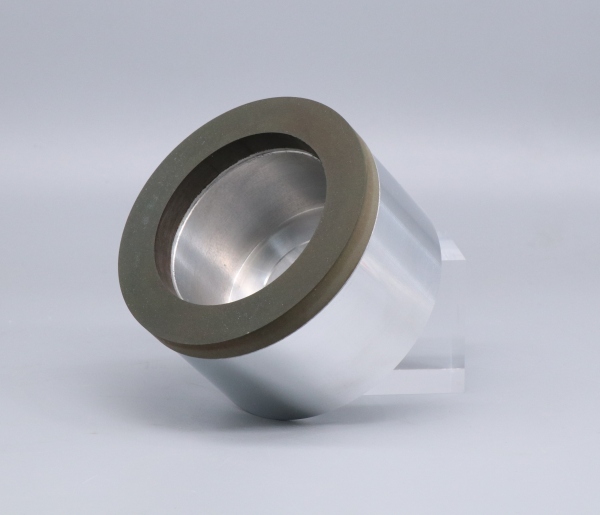

與純銅,純鋁一樣,銅合金,鋁合金的磨削,超硬磨料可以選擇金剛石,用樹脂金剛石進行磨削

樹脂結合劑相比陶瓷結合劑砂輪,更加鋒利,表麵磨粒脫落快,能時常保持很高的鋒利度,有效防止堵塞。

但是在加工部分銅合金,鋁合金時,部分鋁合金材料更適合樹脂CBN砂輪來加工,比如7係鋁合金。7係鋁合金不同型號含有不同含量的鎳,鎳在與金剛石當到特定溫度,一定數量的鎳變成液態時,能在金剛石表麵形成一層非常薄的膜,且對金剛石表麵的粘附很大,極易造成砂輪堵塞,大大降低加工效率,部分銅合金也是同理。

雖然銅合金,鋁合金的硬度都很低,使用金剛石磨料,理論上完全可以磨削,但是根據具體材質選擇正確的砂輪,具體情況具體分析,才是提高磨削效率的關鍵!

河南磨澳始終致力於研發和生產更先進的金剛石及CBN砂輪,以提供給客戶完善的磨削解決方案!

用磨削創造比磨削更多的價值!!!