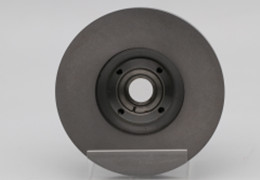

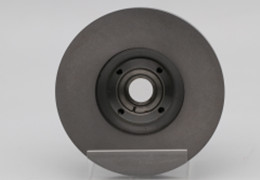

單晶刀具在精密加工領域的優勢

在近現代,部分行業對機械化加工的要求越來越高,不僅需要加工快、穩、久更要求“微、小、精。機械加工方法中,用單晶金剛石刀具加工超精密工件主要有較高的硬度和耐磨性、有很好的導熱性,較低的熱膨脹係數、刃麵粗糙度較小,刃口非常鋒利、摩擦係數低,切削時不宜產生積屑瘤等優勢。

那麼如此精密的單晶刀具是如何磨削的?

一 粗磨

磨澳可為單晶刀具的粗磨提供800#或1000#金屬金剛石砂輪(適用於COBORN PG係列磨床)或陶瓷金剛石砂輪,兩種砂輪各有優勢。金屬金剛石砂輪較之陶瓷金剛石砂輪有著更長的壽命和更好的保型性,粗磨後的精度更高;陶瓷金剛石砂輪則更為經濟,更具性價比,同時陶瓷砂輪自銳性好,更容易修整,不失為一個好的選擇。

當然,近些年激光技術也取得了很大的進步,部分工廠也會選擇使用激光進行粗磨(也可以算是切割),這也能在一定程度上提高生產效率,不過也需要注意激光過後單晶邊緣是否出現發黑燒傷的情況。

二 精磨

到了精磨這一階段,多選用金屬金剛石砂輪和鑄鐵盤。金屬金剛石砂輪進行精磨時使用粒度為6000#,磨澳目前最細粒度可做到10000#,磨削後可達到客戶要求。如使用鑄鐵盤磨削,則需要在盤上加入金剛石粉,最終加工到所需要的精度。

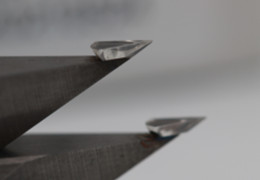

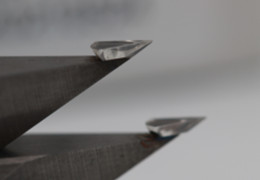

也有部分用戶會選擇用陶瓷金剛石砂輪精磨單晶刀,目前也取得了不錯的反饋。同金屬砂輪一樣,陶瓷砂輪最細粒度也可達到10000#,磨削後刀具刃口可達3μm。

三 超精磨

鑄鐵盤可實現最後超精磨削工序。進行超精磨削時,需使用1μm或小於1μm的金剛石粉。磨削前,需將金剛石粉加入油或其它類似物質混合成研磨膏,塗敷在鑄鐵盤表麵,放置一段時間使研磨膏充分滲入鑄鐵盤孔隙,再對表麵進行預研磨,加強金剛石粉在鑄鐵盤孔隙中的鑲嵌作用。完成此步驟後,方可對單晶刀具進行最後一道磨削。

在具體磨削過程中有部分客戶會遇到一些砂輪或金剛石粉粒度很細,但是卻始終磨不到要求的情況。這可能主要有兩方麵原因:一是粗磨崩邊過大,精磨修不回來;另外就是精磨混入大顆粒或者堵塞,導致工件劃傷。

磨澳可長期提供具有更高穩定性的單晶刀砂輪,保證粗磨刃口質量,幫助您節省精磨時間和成本,提高精磨效率。