在金屬材料的分類上,人們常依照金相特點的不同將不鏽鋼分為五類,即:馬氏體不鏽鋼、鐵素體不鏽鋼、奧氏體不鏽鋼、奧氏體鐵素體複相不鏽鋼、沉澱硬化不鏽鋼。其中最常見的當數奧氏體不鏽鋼,大約要占到不鏽鋼總量的70%。

添加不同元素將直接影響不鏽鋼的組織形態,如鐵素體形成元素:Cr、Mo、Si、Ti、Nb;奧氏體形成元素:C、N、Ni、Mn、Cu等。其中Cr元素在不鏽鋼中的含量對不鏽鋼的抗蝕性和氧化性有至關重要的影響。

目前,不鏽鋼中同時加入Cr、Ni元素的要占不鏽鋼總產量的60%以上。與結構鋼相比,不鏽鋼導熱性差、彈性模量低、伸長率大,而且斷麵收縮率也大,給加工尤其是磨削加工帶來不少困難。

不鏽鋼的磨削特點

磨削加工的顯著特點是極易發生磨削粘附,堵塞磨具,影響磨削效率和磨削質量,甚至造成不鏽鋼加工和磨具的兩敗俱傷。

1.不鏽鋼的韌性大,熱強度高,而砂輪磨粒的切削刃具有較大的負前角,磨削過程中磨屑不容易被切離,切削阻力大,擠壓、摩擦劇烈。單位麵積磨削力很大,磨削溫度可達1000℃~1500℃。同時,在高溫高壓的作用下,磨屑易粘附在砂輪上,填滿磨粒問的空隙,使磨粒失去切削作用。不鏽鋼的類型不同,產生砂輪堵塞的情況也不相同,如磨削耐濃硝酸不鏽鋼及耐熱不鏽鋼,粘附、堵塞現象比1Cr18NiTi嚴重,而1Cr13、2Cr13等馬氏體不鏽鋼就比較輕。

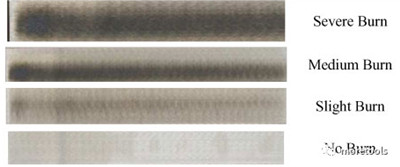

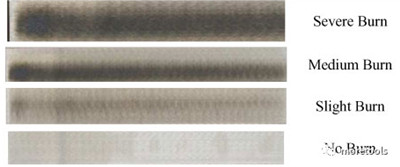

2. 不鏽鋼的導熱係數小,磨削時的高溫不易導出,工件表麵易產生燒傷、退火等現象,退火層深度有時可達0.01~0.02 mm。磨削過程中產生嚴重的擠壓變形,導致磨削表麵產生加工硬化,特別是磨削奧氏體不鏽鋼時,由於奧氏體組織不夠穩定,磨後易產生馬氏體組織,使表麵硬化嚴重。

3.不鏽鋼的線膨脹係數大,在磨削熱的作用下易產生變形,其尺寸難以控製。尤其是薄壁和細長的零件,此現象更為嚴重。

4.多數類型的不鏽鋼不能被磁化,在平麵磨削時,隻能靠機械夾固或專用夾具來夾持工件,利用工件側麵夾緊工件,產生變形和造成形狀或尺寸誤差,薄板工件更為突出。同時也會引起磨削過程中的顫振而出現鱗斑狀的波紋。

解決方案

1.磨削不鏽鋼時,減小砂輪的粘附阻塞是提高磨削效率的重要因素,加工中要經常修整砂輪,保持切削刃的鋒利。修整後的砂輪兩側轉角處,不允許有毛刺存在。

2.磨料選擇是非常重要:CBN(立方氮化硼)砂輪樹脂結合劑。適用於不鏽鋼的精磨,他具有硬度很高、熱穩定性好、化學惰性好、耐高溫磨料不容易變鈍。

3.磨削不鏽鋼的砂輪選用自銳性好的砂輪,硬度采用G-K級。以J級為主。

4.為減小磨削時砂輪的粘附阻塞,保證光潔度的情況下應選用粗粒度的砂輪。粗磨用46號粒度,精磨時選用60-80號粒度。低表麵粗糙度磨削時,粗糙磨分別進行,精磨餘量一般留0.05mm為宜,工作裝夾誤差大時可留0.1mm。

5.磨削液選用必須兼顧潤滑和清洗兩種作用,供給充足,可選用表麵張力小,含極壓添加劑的乳化液,可獲得高的表麵質量。磨削不鏽鋼的冷卻液,一般選用冷卻性能較好的乳化液,或含有極壓添加劑具表麵張力小的冷卻液。流量為20~40L/min,砂輪直徑大為80 L/min。

6.磨削用量的選擇可根據加工餘量確定,一般情況下不鏽鋼磨削餘量應取小些,外圓磨削時,直徑上的磨削餘量為0.15~0.3mm,精磨餘量為0.05mm內圓磨削的餘量與外圓磨削基本相同。平麵磨削時,對麵積小,剛性好的零件,單邊留餘量為0.15~0.2mm,剛性差,麵積大的零件,單邊留磨削餘量0.25~0.3mm。